Assessoria em Engenharia,

Qualidade, Manufatura,

Desenvolvimento de Produto,

Manutenção e Processos Fabris.

Conceito

Sobre nós

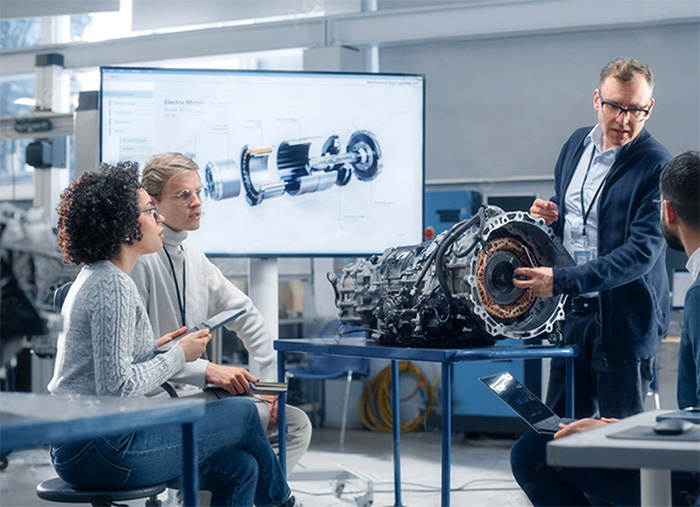

A SRG Assessoria em Engenharia é formada por executivos engenheiros, que acumulam mais de 35 anos de experiência na indústria automobilística, com profundo conhecimento técnico, bem como larga experiência em gerenciamento de times.

Áreas

manufatura

Otimizar ao máximo todas as etapas de processo de produção e, ao mesmo tempo, eliminar falhas que, geram ineficiência, perda de qualidade e aumento de custos.

PRODUTO

Desenvolver produto de acordo com a expectativa do cliente/mercado elevando o nível de qualidade, durabilidade e performance com custo reduzido (design for manufacturing)

manutenção

Planejar e controlar a alocação de recursos, tempo e custos para garantir a eficiência e adequação das operações de manutenção.

Qualificações

SOLUCIONAR PROBLEMAS

Possuímos experiência necessária para prover soluções para problemas complexos em Manufatura, Processo, Manutenção, Projetos e Qualidade de forma integrada e disciplinada.

OTIMIZAR CUSTOS

Elaboramos estudos críticos do ciclo de Processo/Produto com aplicação de ferramentas de gestão.

LIDERANÇA

Desenvolver a equipe de trabalho para a implementação de ações e promover uma transformação na cultura com respeito a diversidade e meio ambiente.

Nossa equipe

Casos de Sucesso

Alguns casos de sucesso. Arraste para o lado para ver mais, ou acesse a página CASOS.

Redução de componentes de suspensão para todas as versões através do desenvolvimento e “tuning” de suspensão que, através de mudanças inteligentes, conseguiam entregar a expectativa do consumidor com menor número de componentes, redução de peso e tempo de montagem. Este desenvolvimento gerou uma redução de custo variável no produto na casa de 25 US$ por veículo.

Desenvolvimento de Veículo popular com suspensão “simplificada”Comunização de vários componentes molas e amortecedores que através de “re-tuning” da suspensão possibilitou reduzir complexidade na montagem, mas também melhoria do conforto ao rodar reduzindo reclamações de campo em 50%.

Redução de complexidade na plantaO mercado pedia uma versão de determinado produto onde rodas e pneus maiores eram exigência, mas por “design” isso não seria possível. Através de profundo conhecimento de projetos e dinâmica veicular desenvolvemos, a custo baixíssimo e utilizando componentes existentes, um conceito onde foi possível montar as rodas e pneus requeridos pelo mercado. Veículo foi lançado sendo um sucesso.

Desenvolvimento de veículo para nicho de mercadoDevido a redução da carga de trabalho houve a necessidade de redução de custo fixo de uma planta “Campo de Provas” adequando a nova capacidade, mas também buscando alternativas adicionais. Todas as áreas foram estudadas, desde custos com burocracia até custos com equipamentos de testes e manutenção das pistas. Redução de 30% dos custos foi atingido sem comprometer qualidade ou testes.

Redução de custo de operação de um siteCom demanda do mercado para maior capacidade de entrega, em tempo recorde e sem perdas de produção, foi desenvolvido e implementado novos equipamentos e dispositivos que permitiram aumento da capacidade de produção em 22% e redução nas horas por unidade em 10%, transformando a planta em um modelo de referência na América do Sul em produtividade.

Aumento de Capacidade de ProduçãoEm um momento de demanda em queda, foi necessário ações para se adequar ao excedente de mão de obra. Foi implementado um plano de “fusão” da operação o qual os operadores foram treinados a exercerem suas funções em diferentes plantas / tipo de produto e em dias alternados de produção. Essa ação de quebra de paradigma resultou em 30% de redução de mão de obra possibilitando melhorar os custos da operação.

Ações de Produtividade na ProduçãoAumento de produtividade na Logística através de mudança de lay out e métodos de abastecimento através de "kit system" atingindo uma redução de 35% de espaço de abastecimento. Revisão e compactação do processo de produção com redução de 18% de unidades no inventário, 24 % de inventário de peças e 6.000 m2 de espaço de estoque, resultando em redução de US$ 1.1 Mils de custo variável e US$ 0.9 Mils de custo fixo. Implementação e otimização de rotas de abastecimento de produtos acabados com redução nos custos de transporte de US$ 1.2 por unidade.

Mapeamento da Cadeia de Valores (VSM)

Desenvolvimento e confecção de dispositivos para auxiliar montagem de coluna de direção garantindo alinhamento entre partes, eliminando retrabalho e refugo de componentes (100%)

Melhoria de processos de montagem e qualidade com redução de custos